Оптимизация и автоматизация бизнес-процессов, внедрение бережливого производства в «КС Инжиниринг»

о проект

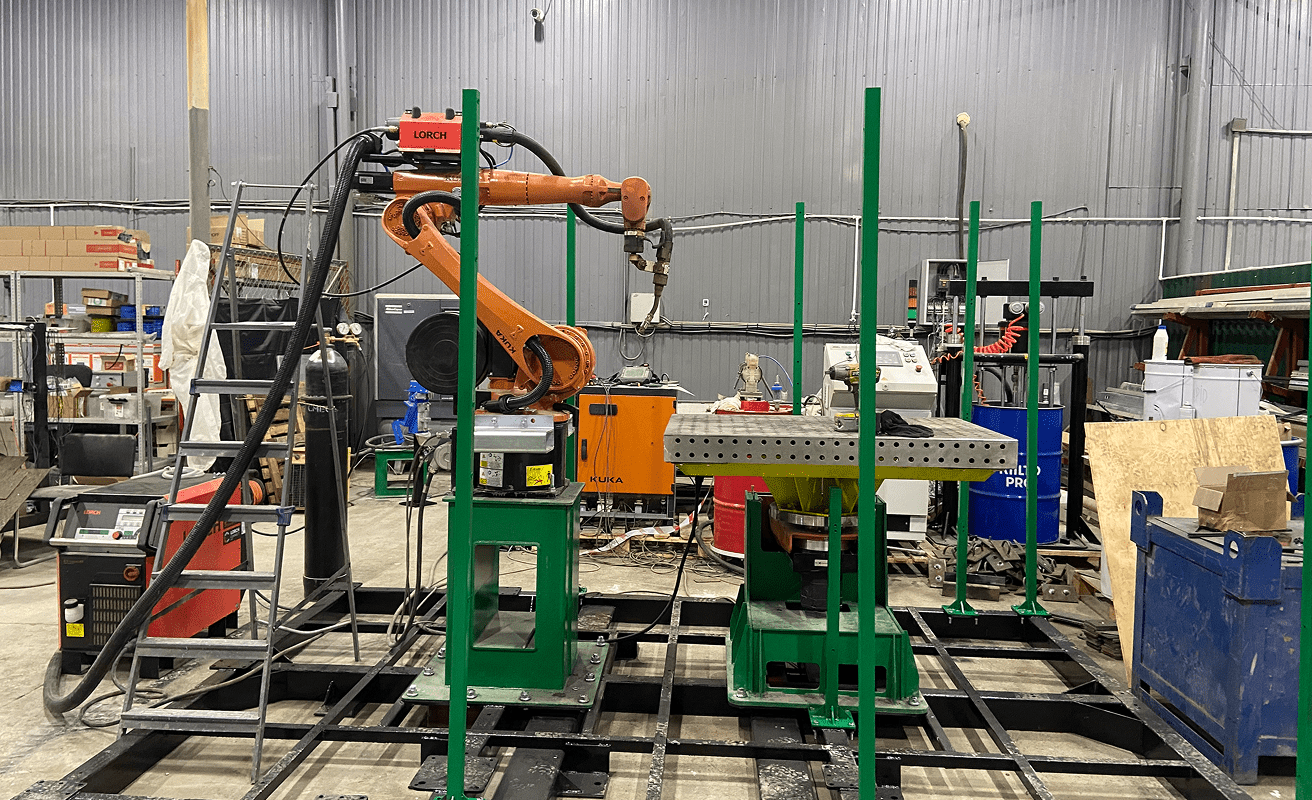

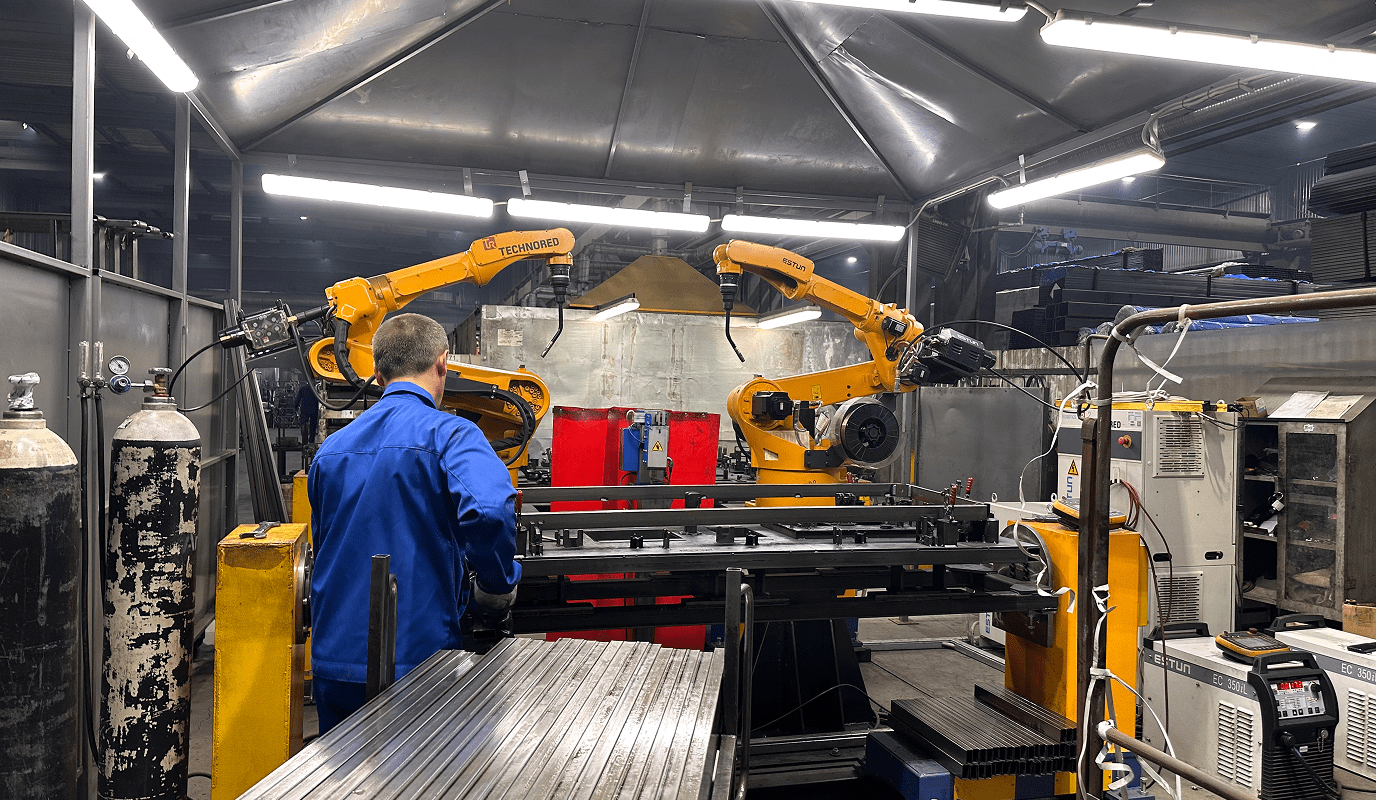

Компания «КС Инжиниринг» — российский производитель конвейерного оборудования с более чем 10-летним опытом. Компания специализируется на разработке и производстве транспортно-технологических комплексов, оборудования для транспортировки, обработки, окраски и хранения различных видов продукции. Потребность в повышении производственной эффективности потребовали от бизнеса перехода к более современным и гибким технологиям управления.

Перед нами стояла задача: провести технологическое и методологическое совершенствование бизнес-процессов, внедрить бережливое производство и обеспечить комплексную автоматизацию производства.

Начало работы – аудит и аналитика

Проект стартовал с глубокой аналитики всех ключевых звеньев производственного цикла:

- Провели всестороннее обследование бизнес-процессов: от продаж и закупок до производства и логистики.

- Изучили организацию планирования, управления производством и операционной логистики.

- Проанализировали текущую инфраструктуру: состояние оборудования, конфигурацию производственных линий и складских площадей.

- Оценили фактические нагрузки на производственные мощности, выявили системные потери и «узкие места», мешающие росту эффективности.

Этот этап позволил выстроить полную картину существующих процессов и определить зоны наибольшего потенциала для улучшений.

Разработка решений

После глубокой диагностики бизнес-процессов мы приступили к формированию обновлённой операционной модели предприятия. Задача стояла не просто в точечной настройке отдельных процессов, а в комплексной перестройке производственной системы с учётом принципов бережливого производства. Это позволило выстроить более эффективное взаимодействие между подразделениями, сократить потери и создать устойчивую основу для роста.

В рамках этого этапа были выполнены следующие ключевые работы:

- Разработана оптимизированная модель бизнес-процессов, охватывающая планирование производства и закупок, диспетчеризацию работы производственных участков и логистику внутри предприятия.

- Создана и внедрена комплексная система автоматизации, объединяющая управление производством, снабжением, складскими операциями и учётом в единой информационной среде.

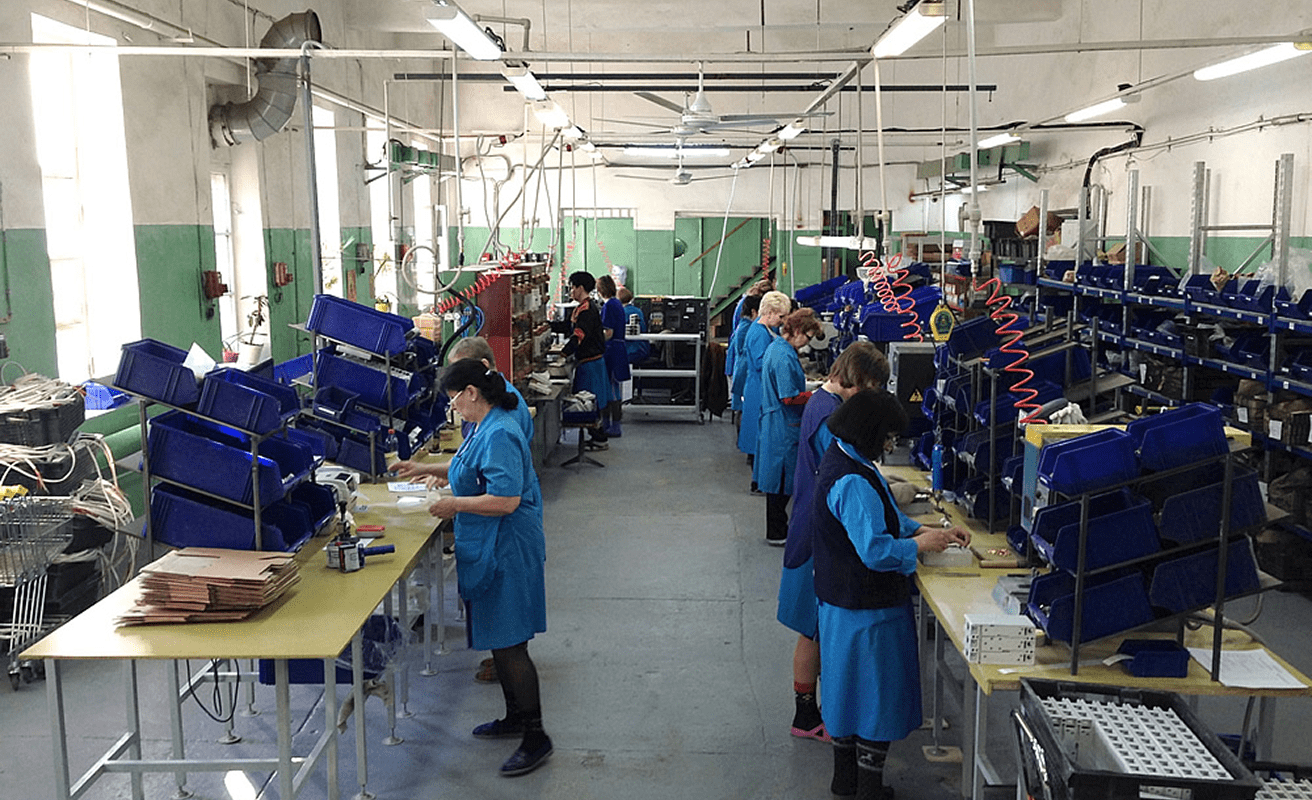

- Проведено обучение персонала основам бережливого производства, в том числе методам повышения эффективности рабочих мест, сокращения потерь и постоянного улучшения процессов.

- Выполнена реконструкция и расширение существующих производственных площадей с учётом новой организации производственных потоков и загрузки оборудования.

результат

Проект был полностью реализован в рамках утвержденной дорожной карты и запланированного графика. В результате компания получила:

- существенное снижение потерь на всех этапах производственного цикла;

- повышение производительности труда и гибкости производства;

- улучшение точности планирования и исполнения заказов;

- повышение качества выпускаемой продукции и стабильности процессов;

- созданную основу для дальнейшего масштабирования бизнеса.

Обсудим

ваш проект

Оставьте ваши контакты и мы свяжемся с вами в ближайшее время